摘要:本文介绍了切削加工系统的基本原理和构成,对其进行了深度解析,并探讨了其在实际应用中的表现。文章详细阐述了切削加工系统的核心要素,包括刀具、机床、工艺参数等,分析了其在提高加工效率、精度和降低成本方面的作用。本文还探讨了切削加工系统在制造业中的应用前景和发展趋势。阅读本文,读者可以全面了解切削加工系统的工作原理及应用价值。

本文目录导读:

切削加工系统作为制造业的核心组成部分,对于提高生产效率、优化产品质量起着至关重要的作用,随着科技的飞速发展,切削加工系统不断推陈出新,其应用领域日益广泛,本文将详细介绍切削加工系统的基本概念、工作原理、主要类型,并探讨其在实际应用中的优化策略与挑战。

切削加工系统概述

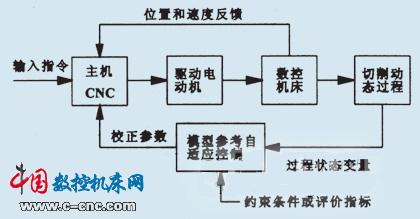

切削加工系统是一种通过切削工具与工件之间产生的相对运动,对材料进行加工和处理的系统,在切削过程中,切削工具对材料施加压力,使其产生剪切变形,从而达到所需的形状和尺寸,切削加工系统主要由机床、刀具、夹具、辅助装置以及控制系统等组成。

切削加工系统的工作原理

切削加工系统的工作原理主要基于切削力和切削热的作用,在切削过程中,刀具对工件施加切削力,使工件材料发生剪切变形,从而形成切屑,切削热产生于刀具与工件之间的摩擦,对切削过程和工件材料产生影响,通过控制切削力和切削热,可以实现材料的精确加工。

切削加工系统的主要类型

1、数控机床:数控机床是应用广泛的切削加工系统,包括车床、铣床、钻床等,其优势在于高精度、高效率、高自动化程度,适用于复杂零件的加工。

2、加工中心:加工中心是一种集铣、钻、镗、磨等多种功能于一体的切削加工系统,它具有高度的灵活性和自动化程度,适用于多品种、中小批量的生产。

3、柔性制造单元:柔性制造单元是一种由多台机床、自动化装置组成的切削加工系统,它具有较强的适应性和灵活性,可以根据生产需求进行快速调整,适用于多品种、中小批量生产的中高端制造领域。

切削加工系统的应用优化策略

1、刀具优化:选用合适的刀具材料和涂层技术,提高刀具的耐磨性和寿命,从而提高加工效率和加工质量。

2、工艺优化:通过优化加工工艺参数(如切削速度、进给速度等),降低切削力和切削热,提高加工精度和表面质量。

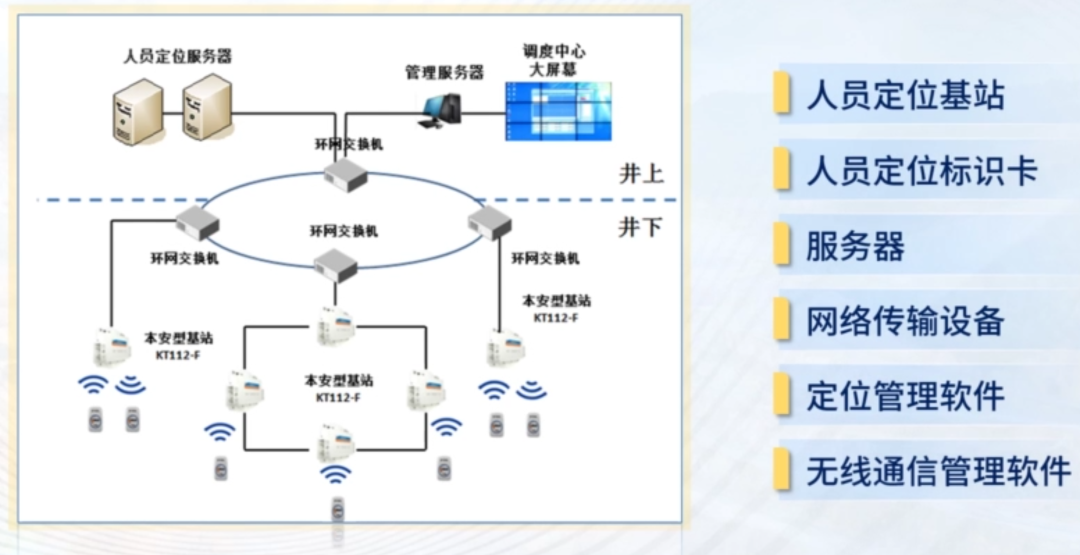

3、自动化与智能化:采用自动化和智能化技术,实现切削加工系统的实时监控、自适应调整,提高生产效率和产品质量。

4、绿色环保:关注切削加工系统的环保性能,降低能耗和废弃物排放,实现绿色制造。

切削加工系统面临的挑战

1、高性能材料加工:随着新材料的应用,传统切削加工系统在加工高性能材料时面临挑战,需要不断提高加工技术和刀具材料的研究与应用。

2、智能制造与工业互联网的融合:随着工业互联网技术的发展,切削加工系统需要实现与智能制造的深度融合,提高生产效率和智能化水平。

3、成本控制与市场竞争:在激烈的市场竞争中,切削加工系统的成本控制成为企业关注的焦点,企业需要不断提高技术水平,降低生产成本,提高市场竞争力。

切削加工系统在制造业中具有举足轻重的地位,其发展水平直接关系到国家的工业实力和竞争力,随着科技的进步和市场需求的变化,切削加工系统将面临更多的挑战和机遇,我们需要不断提高技术水平,优化系统性能,实现切削加工系统的智能化、绿色化发展,为制造业的可持续发展做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...