摘要:本文简要介绍了螺纹切削加工方法及特点。螺纹切削是一种常用的机械加工工艺,通过切削刀具在工件表面形成螺纹。该方法包括手动切削和机械加工两种方式,具有适应性强、加工精度高等优点。螺纹切削加工过程中需注意切削速度、切削深度等参数的控制,以确保加工质量。螺纹切削还广泛应用于各种行业,如航空航天、汽车制造等。

本文目录导读:

螺纹切削加工是机械制造领域中一种重要的工艺方法,广泛应用于各种机械零件的制造过程,本文将详细介绍螺纹切削加工的主要方法及其特点,帮助读者更好地理解和掌握这一技术。

螺纹切削加工的主要方法

1、直螺纹切削

直螺纹切削是螺纹切削加工中最常见的方法之一,它主要适用于外螺纹的加工,通过刀具在工件表面切削出连续的螺旋槽,形成螺纹,直螺纹切削具有加工简单、精度高等优点,但对刀具的刃磨和加工技术要求较高。

2、斜螺纹切削

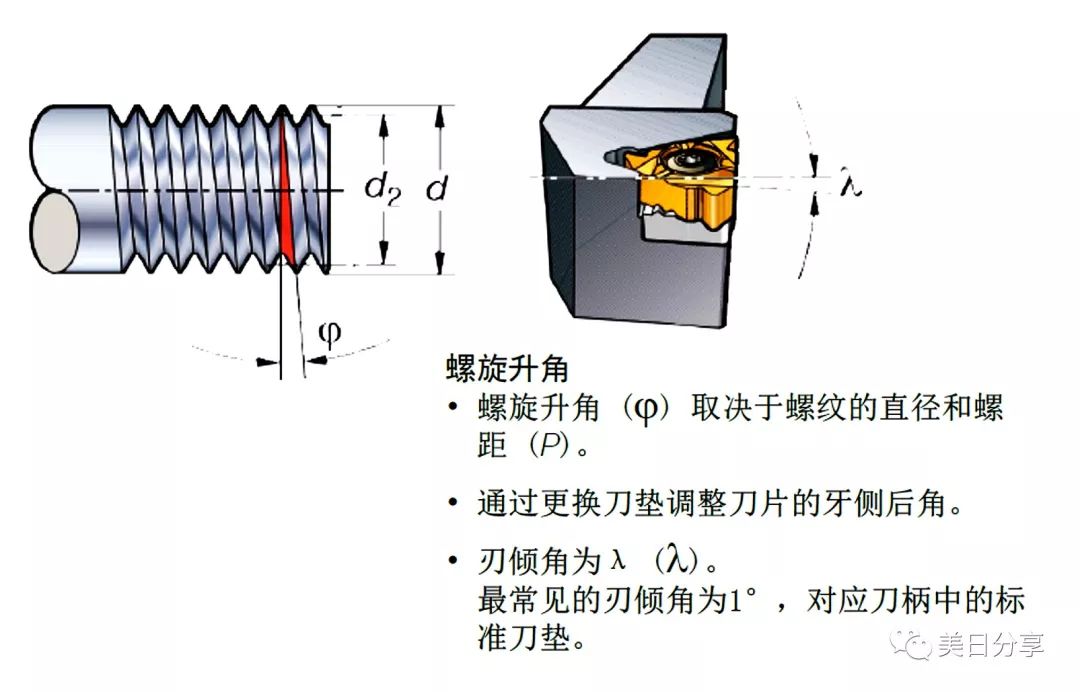

斜螺纹切削主要用于加工倾斜角度的螺纹,与直螺纹切削相比,斜螺纹切削的刀具与工件之间的接触面积更大,有利于散热和减小刀具磨损,斜螺纹还具有自锁功能,广泛应用于各种连接和紧固件。

3、滚压成形法

滚压成形法是一种无切削力的螺纹加工方法,它通过滚压头在工件表面进行滚压,使工件表面产生塑性变形,形成螺纹,这种方法具有加工精度高、表面质量好的优点,且能显著提高工件的疲劳强度和耐磨性。

各种方法的特点

1、直螺纹切削特点

(1) 加工简单:直螺纹切削技术成熟,加工过程相对简单。

(2) 精度高:适用于高精度螺纹的加工。

(3) 对刀具和技术要求较高:需要专业的刀具和较高的加工技术。

2、斜螺纹切削特点

(1) 适合加工倾斜角度的螺纹:能够满足特殊需求。

(2) 接触面积大:有利于散热和减小刀具磨损。

(3) 自锁功能:广泛应用于各种连接和紧固件。

3、滚压成形法特点

(1) 无切削力:不产生切削热,工件表面无切削痕迹。

(2) 加工精度高:滚压成形的螺纹具有较高的精度和表面质量。

(3) 提高疲劳强度和耐磨性:滚压成形能够显著提高工件的机械性能。

方法比较与选用原则

在选用螺纹切削加工方法时,需综合考虑工件的材质、尺寸、精度要求以及生产批量等因素,对于一般的外螺纹加工,直螺纹切削和斜螺纹切削较为常用;对于高精度、高要求的螺纹加工,滚压成形法更为合适,在实际生产过程中,应根据具体情况灵活选择。

操作注意事项与改进方向

1、操作注意事项

(1) 刀具的选择和使用:根据具体的加工方法和工件材料选择合适的刀具,并正确使用和刃磨刀具。

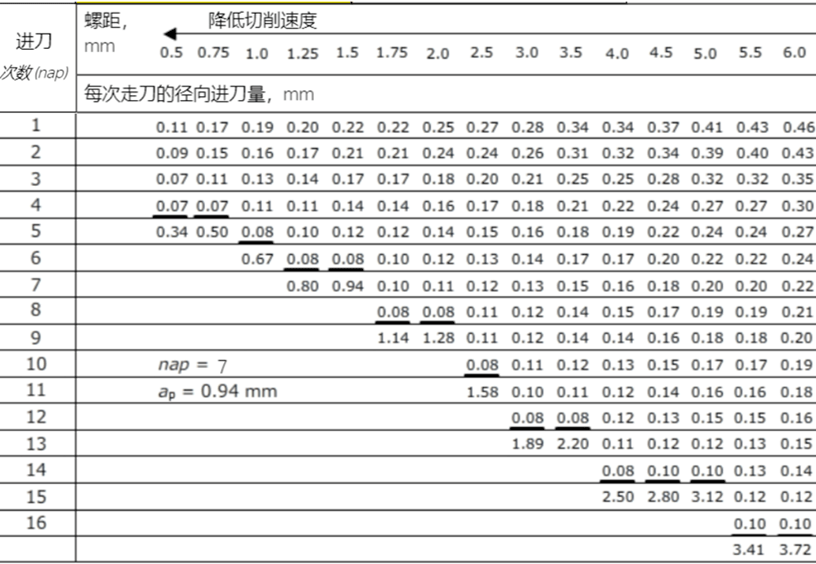

(2) 加工参数的调整:合理调整切削速度、进给量等参数,确保加工质量和效率。

(3) 冷却与润滑:做好工件的冷却和润滑工作,减少刀具磨损和热量对工件的影响。

2、改进方向

(1) 提高加工精度:进一步研究和优化加工方法,提高螺纹的加工精度。

(2) 提高加工效率:优化刀具和加工参数,提高生产效率。

(3) 降低生产成本:研究更经济、环保的切削液和刀具材料,降低生产成本。

螺纹切削加工是机械制造领域中的重要工艺,直接影响产品的质量和性能,本文详细介绍了直螺纹切削、斜螺纹切削和滚压成形法等主要螺纹切削加工方法及其特点,为实际生产中的方法选择和参数调整提供了参考,在实际操作过程中,需根据具体情况灵活选择和使用这些方法,并注意操作规范和注意事项,以确保加工质量和效率。

随着科技的发展,螺纹切削加工技术将不断发展和进步,我们将进一步研究优化现有的加工方法,提高加工精度和效率;探索新的刀具材料和切削液,降低生产成本;应用先进的制造技术,如数控机床、自动化生产线等,提高螺纹切削加工的智能化水平,通过不断的研究和创新,我们将为螺纹切削加工技术的发展做出更大的贡献。

建议与展望

为了更好地推广和应用螺纹切削加工技术,本文提出以下建议与展望:

1、加强技术培训:加大对技术人员和操作工人的培训力度,提高他们的技能水平和对新技术的应用能力。

2、推广先进设备:鼓励企业引进先进的数控机床和自动化生产线,提高螺纹切削加工的精度和效率。

3、加强产学研合作:加强企业与科研机构和高校的合作,共同研发新的螺纹切削加工技术和工艺,通过产学研合作,推动技术创新和应用,同时加强行业内的交流与合作分享经验和技术成果共同推动螺纹切削加工技术的发展与进步为制造业的发展做出更大的贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...