摘要:典型冲裁模是一种金属加工模具,其工作原理是通过冲压机对模具施加压力,使模具上的冲头对金属材料进行冲压,从而实现材料的分离或成型。该模具具有结构简单、操作方便、生产效率高等特点,广泛应用于各种金属材料的冲压加工领域。

本文目录导读:

冲裁模是冲压工艺中的重要组成部分,广泛应用于各种金属材料的加工和制造,冲裁模的主要作用是通过模具的冲压动作,对材料进行冲裁、剪切、切割等加工操作,以得到所需的零件形状,本文将详细介绍典型冲裁模的工作原理。

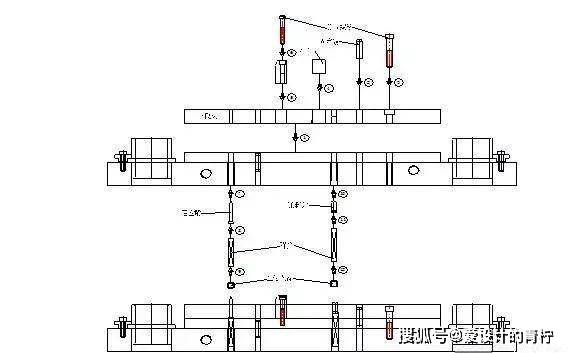

冲裁模的基本结构

冲裁模主要由模具底座、上模、下模、凸模、凹模、定位装置和卸料装置等组成,上模和下模是冲裁模的主要工作部分,它们之间的间隙决定了冲裁的质量和效率,凸模和凹模分别安装在上模和下模中,用于实现材料的冲裁和剪切,定位装置用于保证材料在冲压过程中的定位精度,而卸料装置则用于将冲裁后的废料从模具中排出。

冲裁模的工作原理

冲裁模的工作原理主要依赖于冲压机的压力,通过上模与下模之间的相对运动,实现对材料的冲裁和剪切,具体过程如下:

1、材料定位:将待加工的材料放置在模具的定位装置上,确保材料在冲压过程中的定位精度。

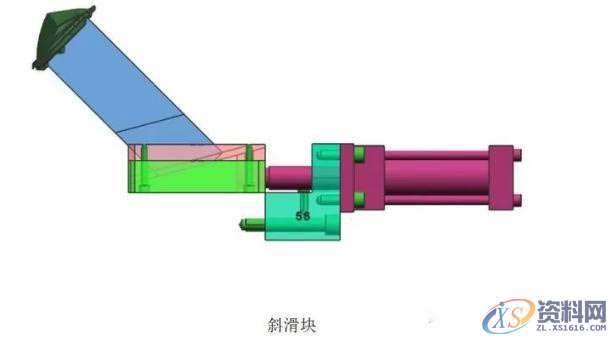

2、初始接触:在冲压机的驱动下,上模开始向下运动,与下模接触,凸模开始接触材料,产生初步的剪切力。

3、材料冲裁:随着上模继续向下运动,凸模逐渐深入材料,实现材料的冲裁和剪切,在此过程中,凹模起到配合凸模的作用,形成完整的冲裁形状。

4、废料排出:冲裁过程中产生的废料在卸料装置的作用下,从模具中排出。

5、模具分离:完成冲裁后,上模在冲压机的驱动下向上运动,与下模分离,完成整个冲压过程。

冲裁过程中的注意事项

1、模具间隙:模具间隙的大小对冲裁质量和效率具有重要影响,间隙过大可能导致毛刺增多,间隙过小则可能导致粘料和凸模磨损,需要根据材料的性质和冲裁要求,合理调整模具间隙。

2、材料厚度:材料的厚度对冲裁过程也有一定影响,过厚的材料可能导致冲裁力增大,容易损坏模具;过薄的材料则可能导致冲裁过程中产生变形,需要根据冲裁要求和材料性质,选择合适的材料厚度。

3、冲压速度:冲压速度过快可能导致材料变形、毛刺增大等问题;速度过慢则可能影响生产效率,需要合理控制冲压速度,以保证冲裁质量和效率。

4、模具维护:定期对冲裁模进行维护和保养,检查各部件的磨损情况,及时更换损坏的零件,以保证模具的正常运行和延长使用寿命。

典型冲裁模的应用领域

典型冲裁模广泛应用于各种金属材料的加工和制造领域,如汽车、电子、电器、航空、航天等行业,这些行业中的许多零件和组件都需要通过冲裁模进行加工和制造。

典型冲裁模的工作原理是基于冲压机的压力,通过上模与下模之间的相对运动,实现对材料的冲裁和剪切,了解冲裁模的基本结构、工作原理以及注意事项,对于保证冲裁质量和效率具有重要意义,随着工业技术的不断发展,冲裁模的应用领域将越来越广泛,对提高生产效率和产品质量起到重要作用。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...